CKS36 CKS46 CKS52数控斜床身线轨车床产品介绍:△采用斜床身整体铸造结构,高强度铸铁稠肋合理分布,并经两次时效处理,具有较高的强度、刚度、精度保持性、抗震性。两轴伺服电机均采用性能优越的高档伺服电动驱动。扭矩强劲的驱动电机与滚珠丝杠无间隙直接连接,回转平稳可靠,大大提高了定位精度。滚珠丝杆设计在滑板及拖板中部,受力合理,精度及保持性高;X.Z轴导轨采用台湾高精度直线滚动导轨。△主轴单元采用高精度进口轴承支撑,确保主轴大轴、径向刚性和表面加工质量;大扭矩主轴电机让设备具备强劲的切削能力.机床采用大流量冷却方式、自动集中润滑系统等。△机床的外观造型、操作系统和安全防护系统均采用人性化设计,操作便捷、安全、舒适。△加装动力头;X轴行程加大,增加排刀数量;实现了车铣、铣、钻、攻等复合功能,复杂工件一次装夹,完成多个工序;△高效稳定的多元化送料方式(可根据客户产品设计接、送料装置),使机床有效完成一体化加工并保护每个产品。CKS36 CKS46 CKS52线轨排刀斜床身数控车床产品参数:

Contact Now

CKS4035 CKS4650高速精密数控车床产品介绍:采用45°斜床身,床身为简形肋板,树脂砂铸造,二次时效处理,抗弯抗扭能力强,刚性高、整机稳定性好。全封闭防护,排屑流畅,杜绝了机床三漏。采用带散热肋板的高刚性主轴箱,选用成套单元式主轴,机床可实现恒线速切割。X、 Z轴导轨采 用台湾或THK高精度直线滚动导轨。滚珠丝杠设计在滑 板及拖板中 部,受力合 理,精度及精度保持性好。布局先进,刀塔与尾座在 各自的导轨上运动,避免了刀架与尾座干涉弊端。高精度液压刀塔、 液压卡盘、液压尾座配 合加工效率高,工作精度稳定。数控系统主配:KND2000T、GSK988、FANUC、西门子、HNC,其它由用户选配。CKS4035 CKS4650高速精密数控车床产品参数:

Contact Now

MKL-650系列立式双端面磨床适用于各种外形的金属及非金属薄型盘型零件(液压气动元件、液压马达部件、汽车转向泵零部件、制冷压缩机零部件、油泵油嘴零部件、发动机零部件、高精密轴承、密封件、活塞环、量刃具、模具、仪表、硬质合金刀片、陶瓷阀芯、磁性材料等)的上下两平面同时高精度高效率的磨削加工。MKL-650系列机床就磨削原理分为,MKL-650T型与MKL-650Q型。MKL-650T型分粗加工机床T1与精加工机床T11。T1型针对产品对角线小于150mm、磨削余量大于0.5mm的大批量开粗,去除磨削余量,可配备自动上料或半自动上料器。T11型针对产品对角线小于120mm、磨削余量小于0.1mm的大批量精加工,可配备自动上料或半自动上料器。MKL-650Q型针对产品对角线小于200mm、产品厚度大于12mm的批量高精加工,人工上下料。MKL-650系列数控立式双端面磨床产品特点:采用铸铁床身、减少加工时振动及变形,保证机床刚性及精度,确保加工精度。上下盘根据磨削产品材质选用CBN或金刚石砂轮。采用以软修硬原理用油石修整砂轮粘结剂,使不锋利的晶体脱落,达到修整砂轮的效果。减少砂轮不必要的修整消耗,提高砂轮使用效率。采用三菱数控系统(FX3U-20SSC-H型PLC通信定位模块,GOT1000型触摸屏,E60系列变频器)。主轴轴承采用NSK系列。

Contact Now

1160数控铣床产品介绍:三轴直联精密滚珠丝杠传动。利用激光干涉仪进行激光校准和间隙自动补偿。X、Y、Z向均高刚性矩形导轨,抗震耐冲击,既适合强力切削,也适合精粗加工。台湾主轴单元,高速、高精度、高刚性。浮动式松拉刀结构。具有充足的工件冷却系统。数控系统主配:三菱M80、SYNTEC、KND2000M、FANUC-Oi-mf、西门子,其它由用户选配。1160数控铣床产品参数:

Contact Now

JTVC640 850C 立式加工中心产品介绍三轴直联精密滚珠丝杠传动。利用激光干涉仪进行激光校准和间隙自动补偿。X、Y、Z向均高刚性矩形导轨,抗震耐冲击,既适合强力切削,也适合精粗加工。台湾主轴单元,高速、高精度、高刚性。浮动式松拉刀结构。换刀装置采用整体台湾刀库。具有充足的工件冷却系统。数控系统主配:三菱M80、SYNTEC、KND2000M、 FANUC-Oi-mf、西门子,其他由用户选配。JTVC640 850C 立式加工中心产品参数

Contact Now

CK6156 CK6163数控车床产品介绍:主轴支撑用优质、高精、高速主轴轴承,主轴为手动三档变频调速,平床身,技术性能、刚性、质量等均领先于国内同类产品。车床纵横向走刀用精密滚珠丝杠传动。半防护,操作容易,采用悬挂可移动式系统操作箱,机床防水性好。△刀架有四工位刀架或六工位刀架,可由用户自选。卡盘和尾座有手动、液压和气动供选择。数据系统主配:KND、GSK、FANUC、西门子、HNC,其它由用户选配。CK6156 CK6163数控车床产品参数:

Contact Now

高速立式加工中心型号:JTVC650L 、855H 、850L、1160L 、1370L高速立式加工中心专为高加工效率而设计制造,具备机床主轴、三向进给、换刀三大高速优势。X、Y、Z三向采用台湾精密直线导轨,三向传动采用C3级滚珠丝杠副,速度高,刚性好。利用激光干涉仪进行激光校准和间隙自动补偿。台湾主轴单元,高速、高精度、高刚性。浮动式松拉刀结构。采用台湾刀库。具有充足的工件冷却系统。数控系统主配:三菱M80,其他由用户选配。高速立式加工中心产品参数:

Contact Now

CK6150P CK6153P 6163P精密数控车床产品介绍:△主轴支撑用优质、高精、高速主轴轴承,主轴为手动三档变频调速,平床身,技术性能、刚性、质量等均领先于国内同类产品.车床纵横向走刀用精密滚珠丝杠传动。△半防护,操作容易,采用悬挂可移动式系统操作箱,机床防水性好。刀架有四工位刀架或六工位刀架,可由用户自选。△卡盘和尾座有手动、液压和气动供选择△数据系统主配:KND、GSK、FANUC、西门子、HNC,其它由用户选配。CK6150P CK6153P 6163P数控车床产品参数:

Contact Now

T500钻攻加工中心产品介绍:FEM优化设计,宽床身、宽立柱结构,铸件均用优质米汉纳树脂砂精密铸造,多次人工时效处理,吸震性强,整机刚性优良;进口或台湾产高精度直线导轨,摩擦系数小,反应灵敏,定位精度高;台湾主轴单元,高速、高刚性、高精度;伺服电机直接驱动进给,惯量小,扭矩大,动态性能好;进给系统采用直联式精密滚珠丝杠,以激光干涉仪进行自动间隙补偿;长鞍座设计,工作台全行程支撑,负荷重力强。整机刚性优良;配以精密滚珠丝杠,两端支承采用丝杠专用角接触球轴承,进给精准,负载力强;高速低扭矩切削,刀具磨损量小,主轴轴承受力小,机器寿命长;采用台湾知名品牌夹臂式换刀装置,刀库驱动采用伺服电机;与机床主体分离的冷却液箱(泵),便于冷却液的更换;集中润滑系统采用间歇式电动供油系统,周期定量对各润滑点供油;全封闭式电柜,辅以气流循环设计,防尘通风冷却效果良好。T500钻攻加工中心产品参数:

Contact Now

CK6180E CK61100E数控机床产品介绍:主轴支承用优质、高精、成组轴承,三点支承结构,主轴为三档变速档内无级变频调速。△车床纵横向走刀用精密滚珠丝杠传动。半防护,床身导轨超音频淬火、精磨,滑动导轨全贴塑。刀架用四工位刀架。△随动式操作箱,方便就近对刀。双门防护,防水性能好。数控系统主配:KND1000T、GSK980、FANUC、西门子、HNC,其他由用户选配。CK6180E CK61100E数控机床产品参数:

Contact Now

CK61125Q CK61125cnc数控机床产品介绍:△主轴支承用优质、高精、成组轴承,三点支承结构,主轴为三档变速档内无级变频调速。△车床纵横向走刀用精密滚珠丝杠传动。△半防护,床身导轨超音频淬火、精磨,滑动导轨全贴塑。△刀架用四工位刀架。△随动式操作箱,方便就近对刀。双门防护,防水性能好。△数控系统主配:KND1000T、GSK980、FANUC、西门子、HNC,其他由用户选配。CK61125Q CK61125数控机床产品参数

Contact Now

CK6140 CK6150精密型数控车床产品介绍:主轴支承采用优质、高精、高速轴承,主轴为变频无级调速。主轴可选配伺服主轴电机、伺服驱动,启动、刹车时间减少50%,主轴低切削转速5or/min.车床纵横向走刀用精密滚珠丝杠传动。全防护或半防护,整体或分体床座,床身导轨超音频淬火、精磨,滑动导轨全贴塑。刀架有排刀架或四工位刀架,也可二者混用增加刀具数量,可由用户自选。△卡盘和尾座有手动、液压和气动供选择。△数控系统主配:KND、GSK、FANUC、西门子,其它由用户选配。CK6140 CK6150高速精密数控车床产品参数:

Contact Now

CK6130 CK6136×570 CK6140×570高速精密数控车床产品介绍:△主轴支承采用优质、高精、高速轴承。主轴主配伺服主轴电机、伺服驱动,启动、刹车时间减少50%,主轴低切削转速50r /min.(ck6130主轴为变频无级调速)△车床纵横向走刀用精密滚珠丝杠传动。△全防护,整体床座,床身导轨超音频淬火、精磨,滑动导轨全贴塑。△刀架有排刀架或四工位刀架,也可二者混用增加刀具数量,可由用户自选。卡盘和尾座有手动、液压和气动供选择。△数控系统主配:KND、GSK、FANUC、西门子、HNC,其他由用户选配。CK6130 CK6136×570 CK6140×570高速精密数控车床产品参数:

Contact Now

CK36-2X双拖板双排刀数控车床产品介绍:机床采用双主轴双拖板\双主轴单拖板,可同时对相同或不同的零件进行车削,缩短了机床的距离,增加了1台操作时间,减少占地面积.机床可增加上下料机械手,实现对零件的一次装夹,自动完成对零件的正反面车削。双主轴数控车床采用模块化设计,集中润滑系统具有很高的可维护性和满足不同用户定制需求。双主轴数控车床采用高精度直线导轨和滚珠丝杠,移动速度快,加工精度高。双主轴数控车床采用全封闭防护;美观大方。针对行业:水暖卫浴炉具、新能源汽车的接插件、传动轴承、通讯基站的斜振杆CK36-2X双拖板双排刀数控车床产品参数:

Contact Now

CKP6136L高速精密数控车床产品介绍:精密小型数控车床主轴支承采用优质、高精、高速轴承,主轴为变频无级调速。主轴可选配伺服主轴电机、伺服驱动,启动、刹车时间减少50%,主轴低切削转速50r/min。X、Z向导轨采用高精度直线滚动导轨,速度快、精度高,保持性好。车床纵横向走刀用精密滚珠丝杠传动,Z向丝杠置于床身导轨中间。全防护,整体床座。(CKP6150L为床身床座一体结构)刀架有排刀架或四工位刀架,或二者混用增加刀具数量,可由用户自选。卡盘和弹簧夹头有手动、液压和气动供选择。数控系统主配:KND、GSK、FANUC、西门子、HNC,其它由用户选配。型号中“P”字表示Z向传动滚珠丝杠置于床身导轨中间,“L”字表示机床床身和滑板导轨为直线导轨。CKP6136L高速精密数控车床产品参数:

Contact Now

CKP6136L高精密数控车床产品介绍:型号:CKP6130L 、CKP6136L 、HT20主轴支承采用优质、高精、高速轴承,主轴为变频无级调速。主轴可选配伺服主轴电机、伺服驱动,启动、刹车时间减少50%,主轴低切削转速50r/min。X、Z向导轨采用高精度直线滚动导轨,速度快、精度高,保持性好。车床纵横向走刀用精密滚珠丝杠传动,Z向丝杠置于床身导轨中间。全防护,整体床座。(CKP6150L为床身床座一体结构)刀架有排刀架或四工位刀架,或二者混用增加刀具数量,可由用户自选。卡盘和弹簧夹头有手动、液压和气动供选择。数控系统主配:KND、GSK、FANUC、西门子、HNC,其它由用户选配。型号中“P”字表示Z向传动滚珠丝杠置于床身导轨中间,“L”字表示机床床身和滑板导轨为直线导轨。CKP6136L高速精密数控车床产品参数:

Contact Now

CKS5045 CKS5075 CKS630L高速精密数控车床产品介绍:超高精密数控车床采用斜床身,床身为筒形肋板,树脂砂铸造,二次时效处理,抗弯抗扭能力强,刚性高、整机稳定性好。全封闭防护,排屑流畅,杜绝了机床三漏。采用带散热肋板的高刚性主轴箱,选用成套单元式主轴,机床可实现恒线速切割。X、Z轴导轨采用台湾或THK高精度直线滚动导轨。滚珠丝杠设计在滑板及拖板中部,受力合理,精度及精度保持性好。布局先进,刀塔与尾座在各自的导轨上运动,避免了刀架与尾座干涉弊端。高精度液压刀塔、液压卡盘、液压尾座配合加工效率高,工作精度稳定。数控系统主配:KND2000T、GSK988、FANUC、西门子、HNC,其它由用户选配。CKS5045 CKS5075 CKS630L高速精密数控车床产品参数:

Contact Now

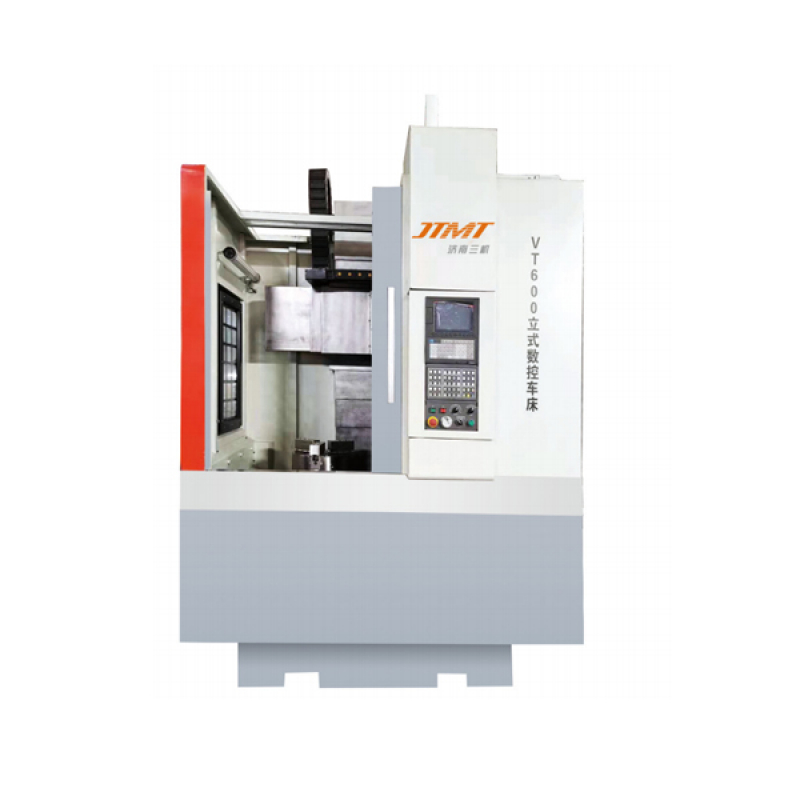

VT600立式数控车床产品介绍:立柱、底座及滑座均采用高牌号灰口铸铁,X/Z轴采用台湾高刚性线性导轨,确保机床长期使用的高精密、高刚性;机床主轴采用成套单元式主轴,配置专用伺服主轴电机,适于强力切削;同时也适于零件的半精加工和精加工;X/Z轴进给均由伺服电机控制自动进给;两方向均有防护装置,Z轴方向设置配重结构,结构可靠,故障率低,大大延长了丝杠的使用周期;X/Z轴采用台湾精密滚珠丝杠,两端支撑轴承采用进口或国产精密丝杠专用轴承,大大提高和保证机床对零部件的加工精度;机床采用电动润滑油泵对机床进行集中润滑,确保各导轨副、滚珠丝杠副的润滑,延长各运动副的使用寿命;机床刀架采用高精度八工位液压刀塔、液压卡盘,工作精度稳定;数控系统主配:FANUC、GSK、KND、西门子。VT600立式数控车床产品参数:

Contact Now

LS46TMC LS52TMC型车削中心产品介绍:△实现车、铣复合功能,是一种主轴可带CS控制,刀架上可安装动力刀具的三轴控制车削中心机床。采用发那科数控系统及伺服电机,CS轴采用高密度圆环磁编码器闭环控制,分度精度高;制动采用夹紧、缓夹紧两种方式,特别有利于钻孔和过象限铣削两种不同作业形式精度的提高。主轴采用日本NSK高速精密轴承支承定位,刚性好、精度高、寿命长。床身采用筒式筋板结构,45°倾斜角导轨布局,进口直线滚动导轨,X、Z轴采用滚珠丝杠预拉伸结构,且丝杠与AC伺服电机直连,传动链短,噪音低,反向间隙小,并具有伺服精度,响应速度高的特点.△刀架优先采用进口12工位动力刀塔;动力刀具采用AC伺服电机驱动,转速高扭矩大。△尾座套筒采用内装式活顶尖,精度、转速及支撑刚性高,寿命长。可根据客户需求进行配置。LS46TMC LS52TMC型车削中心产品参数:

Contact Now

VT600 VT700 VT900立式数控车床产品介绍:立柱、底座及滑座均采用高牌号灰口铸铁,X/Z轴采用台湾高刚性线性导轨,确保机床长期使用的高精密、高刚性;机床主轴采用成套单元式主轴,配置专用伺服主轴电机,适于强力切削;同时也适于零件的半精加工和精加工; X/Z轴进给均由伺服电机控制自动进给;两方向均有防护装置,Z轴方向设置配重结构,结构可靠,故障率低,大大延长了丝杠的使用周期;X/Z轴采用台湾精密滚珠丝杠,两端支撑轴承采用进口或国产精密丝杠专用轴承,大大提高和保证机床对零部件的加工精度;机床采用电动润滑油泵对机床进行集中润滑,确保各导轨副、滚珠丝杠副的润滑,延长各运动副的使用寿命;机床刀架采用高精度八工位液压刀塔、液压卡盘,工作精度稳定;数控系统主配:FANUC、GSK、KND、西门子。VT600 VT700 VT900立式数控车床产品参数:

Contact Now

VKC动柱创台式条形加工中心是我公司高档数控产品。该机床独特坚稳持久的刚性主结构,达到刚性倍增而质量精简的工程需求,不仅适用于板类、轴类、精密零件的加工,而且适用于模具加工。可在一-次装夹中连续完成铣、钻、扩、铵、锂、攻丝及二维三维曲面、斜面的精确加工,具有自动化程度高、可靠性强、操作简单、方便,整体造型美观、机电一体化程度高,缩短了生产周期,从而使用户获得良好的经济效益。①本系列是针对特殊工件设计的机床,超长的X轴行程,满足长条形工件及轴类工件的加工。②采用高品质米汉纳铸件,经有限元分析,合理布筋,使整机稳定性更高。④采用45线性滑轨,加长滑块,加工精度高,承载力大。④采用精密级大直径滚珠丝杆,并予以适当预压,尾部使用预拉伸设计。⑤可以加装四轴、五轴,实现轴类零件和其他零件的翻转加工。⑥本系列标配BT40高速皮带头,传动稳定,速度高,噪音小,定位精确。特殊配置:主轴中心出水、高速齿轮头、伺服刀库、第四轴、卧式床身动柱创台式条形加工中心产品参数:

Contact Now

XK系列数控床身铣床适用于使用各种棒形铣刀、圆形铣刀、角度铣刀加工平面、斜面、沟槽等。本产品结勾可靠、性能好、质量稳定、操作方便,能进行高速切削和承受重负荷的切削工作。数控强力铣床特点:①机床采用高品质米汉纳铸件,床身采用四导轨结构,超宽轨距,稳定性极佳。②铸件全部二次回火处理,导轨表面高频淬火,刚性强、精度高。③三轴均使用粘贴聚四氟乙烯塑料滑动导轨,摩擦系数小,吸震性好,耐磨损,精度高。④机床工作行程大,加工范围广。⑤主轴采用纯磨削齿轮传动,噪音低,切削力大,传动精度高。⑥主轴采用BT式主轴,气动打刀缸结构,换刀快,效率高,劳动强度低。⑦机床采用全罩防护设计,提供良好的工作环境。特殊配置:全防护、BT50主轴、伺服主轴齿轮头、第四轴数控强力铣床产品参数:

Contact Now

VHC高刚性立式加工中心具备钻、铣、镗、铰等多种切削功能。适合大直径刀具的高进给量之重切削加工。产品机构合理可靠、质量稳定、操作简便①机床采用高品质米汉纳铸件,床身采用四导轨结构,超宽轨距,稳定性好。②铸件全部二次回火处理,导轨表面高频淬火,刚性强、精度高。③三轴均使用粘贴聚四氟乙烯塑料滑动导轨,摩擦系数小,吸震性好,耐磨损,精度高。④机床工作行程大,加工范围广。⑤机床采用全罩防护设计,提供良好的工作环境。特殊配置:链式排屑机、主轴中心出水、BT50齿轮头、电柜空调、直联主轴、油冷机。立式加工中心产品参数:

Contact Now

SL46YT SL52YT高速精密车铣复合机床产品介绍:本机为卧式数控车铣复合机床,本机结构合理,铸铁底座,刚性强,能够自动完成内外圆柱面,圆锥面,圆弧面,端面,切槽,倒角等工序的切削加工,并能实现雕、铣、钻、攻等各种加工。适合于多品种,各类批量产品的生产,对复杂车铣一体高精度加工的零件尤能显示优越性。SL460YT引进国际先进机型,设计独具匠心,概念超前,且带雕、铣、钻、攻等复合加工功能。加工功能非常强大,性价比高,特别适合大批量复杂之加工零件。本机型设计布局合理,刚性强,行程大,切削量大;配合C轴(主轴)、x、Y、Z、A、B轴数控插补功能,能真正实现多轴联动车铣复合。本机配置:电动伺服刀塔设计配Y轴加动力头,本配置适用于短行程工件较大的载体。SL46YT SL52YT高速精密车铣复合机床产品参数:

Contact Now